- تاریخ انتشار : پنجشنبه 30 دی 1400 - 9:27

- کد خبر : 59406

- مشاهده : - چاپ خبر

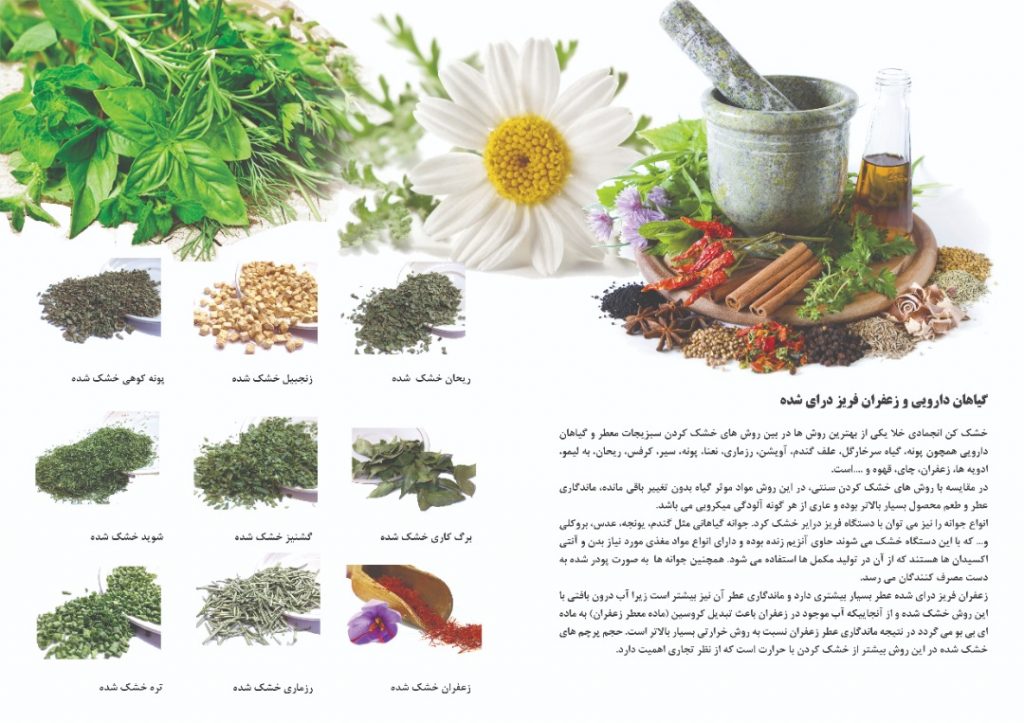

خشک انجمادی (فیریز درایر) صنعت فراموش شده

یکی از مشکلات کشاورزان و باغداران افت شدید قیمت محصولات در زمان تولید و افزایش قیمت آن در زمان خارج فصل میباشد. این مساله سبب گردیده است که سهم عظیمی از میوهجات تولیدی دچار هدر رفت گردند. بر این مبنی یکی از روشهایی که از دیرباز تا کنون مورد استفاده قرار میگرفته است خشک کردن

یکی از مشکلات کشاورزان و باغداران افت شدید قیمت محصولات در زمان تولید و افزایش قیمت آن در زمان خارج فصل میباشد. این مساله سبب گردیده است که سهم عظیمی از میوهجات تولیدی دچار هدر رفت گردند. بر این مبنی یکی از روشهایی که از دیرباز تا کنون مورد استفاده قرار میگرفته است خشک کردن محصولات میباشد. هر چند که امروزه میوهجات خشک مصرف لوکس پیدا کردهاند و به عنوان آجیل یا چیپس میوه هم مصرف فراوانی پیدا کردهاند.

در واقع بهترین روش خشک کردن مواد غذایی روشی است مرسوم به خشک سازی انجمادی –خلاء (فریز درایینگ) است (مثلا تولید شیر خشک) که در این روش بیش از ۹۷ درصد کیفیت محصولات چه به لحاظ شکل ظاهری و رنگ و بو و مزه محصولات، چه به لحاظ ارزش غذایی آن، حفظ میشود و محصول خشک شده بدون استفاده از هرگونه مواد شیمیایی و یا نگهدارنده دارای ماندگاری بیش از ۲۵ سال میباشد.

فریز درایر یا خشککن انجمادی یک دستگاه آزمایشگاهی است و عبارت از فرآیند آبگیری (دهیدراسیون) میباشد که معمولا به منظور نگه داشتن یک ماده فاسد شونده یا ساخت مادهای که به منظور انتقال و جابهجایی آسان باشد، به کار گرفته میشود. خشککن انجمادی به واسطه منجمدسازی ماده و سپس کاستن فشار محیطی با اجازه دادن به تصعید آب یخ زده در مایع به شکل مستقیم از فاز جامد به فاز گازی، عمل میکند.

سه مرحله اصلی فریز درایر

مهمترین فاز این فرآیند، فاز انجماد است. انجماد صحیح و مناسب، میتواند منجر به ٪۳۰ کاهش زمان در فاز خشک کردن گردد.

فاز انجماد

روشهای مختلفی برای منجمد کردن ماده وجود دارد. این فرآیند میتواند به کمک فریزر یا حمام سرد انجام شود و یا بر روی شلفهای یک فریز درایر. سرد کردن ماده تا زیر نقطه سه گانه آن، این اطمینان را ایجاد میکند که در مرحلههای بعدی، به جای تصعید، ذوب و تبخیر رخ نخواهد داد و در واقع، باعث میشود که ماده فرم فیزیکی خود را حفظ کند.

بلورهای بزرگتر، سریعتر فریزدرای میشوند. توجه داشته باشید که انجماد آرام یا annealing منجر به تولید بلورهای بزرگتر میشوند. در مورد مواد بیولوژیک، در صورتی که بلورها خیلی بزرگ باشند، میتوانند منجر به شکسته شدن دیواره سلولها شده و نتایج نامطلوبی ایجاد نمایند. برای جلوگیری از این اتفاق، ممکن است ناچارا انجماد را به سرعت انجام داد و از تشکیل بلورهای درشت جلوگیری شود. برای موادی که میل شدیدی به رسوب دارند، میتوان از annealing استفاده کرد. به این صورت که ماده را به سرعت منجمد نمود و سپس، دمای آن را کمی افزایش داد تا بلورها رشد نمایند.

خشک کردن اولیه

در فاز خشک کردن اولیه (تصعید)، به منظور تصعید شدن حلال؛ فشار کاهش و به ماده گرما داده میشود. با افزایش وکیوم، سرعت تصعید نیز افزایش پیدا میکند. ولی توجه داشته باشید که افزایش بیش از حد وکیوم، میتواند سرعت تصعید را کاهش دهد. در این فاز، سطح کندانسور بسیار سرد است و باعث جذب بخار حلال و جامد شدن آن میشود. به صورت کلی، ٪۹۵ حلال در این مرحله حذف میشود. خشک کردن اولیه، فرآیندی کند و زمانبر است. افزایش بیش از حد دما میتواند ساختار ماده را تغییر دهد.

خشک کردن ثانویه

در این فاز، مولکولهایی از حلال که با مولکولهای ماده اصلی پیوند بین مولکول تشکیل داده اند، حذف میشوند. این فرآیند، از طریق افزایش بیشتر دما و شکسته شدن پیوندها رخ میدهد. در پایان این فاز، ساختار محصول نهایی بسیار متخلخل خواهد بود. در پایان فرآیند، میتوان وکیوم را به کمک یک گاز خنثی، شکست و فشار را به فشار اتمسفر رساند.

توضیحات تخصصی بیشتر…..

فریز درایر چیست؟

فریز درایر چیست؟ فریز درایر و لیوفیلیزر اسامی مترادف برای تجهیزات مشابه هستند.

فرآیند آبگیری و حذف رطوبت از مواد غذایی، میوه و سبزیجات و همچنین در عملیات داروسازی از بهترین راهکارها برای جلوگیری از فاسد شدن و همچنین کمک به کاهش وزن و جا به جایی آسان آنها می باشد. برای حذف رطوبت ترکیبی از انجماد و تصعید را پیاده سازی می کند.

این شیوه برای اولین بار در سال ۱۹۰۶ در فرانسه توسط آرسن داآرسونوال و فردریک برداس ارائه گردید و در نهایت دانی هریس در سال ۱۹۱۱ تغییراتی در آن ایجاد نمود.

به مرور دستگاه های فریز درایر با تغییر و تحول زیادی مواجه شده و در حال حاضر انواع مختلفی از آنها در صنایع مختلف مورد استفاده قرار میگیرد.

فریز درایر، فرآیند حذف آب را با اهداف زیر انجام میدهد:

۱- حفظ مواد فاسد شونده.

۲-افزایش عمر مفید.

۳-راحتتر ساختن مواد برای حمل و نقل.

این دستگاهها با فریز کردن مواد کار میکنند.

با کاهش فشار و اضافه کردن گرما، آب یخ زده موجود در مواد تصعید میشود.

مراحل اصلی :

فریز درایر در سه مرحله کار میکند. اولین و مهمترین مرحله آن فریز شدن است.

مواد غذایی و دارویی در داخل دستگاه قرار گرفته و با کاهش دما به صورت کامل انجماد انجام میشود.

انجماد مواد غذایی در این مرحله توسط حمام سرد یا فریزر انجام شده و دمای کمتر از نقظه سه گانه کاهش پیدا خواهد کرد.

پس از یخ زدگی کامل و انجماد این مواد، به منظور آبگیری به صورت ناگهانی فشار هوا تا حد زیادی کاهش پیدا نموده به ماده دما و گرما داده شده و باعث میشود تا آب موجود در مواد غذایی از حالت جامد به بخار تبدیل شود.

به عبارت دیگر، در این مرحله فرآیند تصعید انجام میشود.

به دلیل حفظ ساختار ماده در این مرحله افزایش دما به کندی انجام میشود و

در نهایت باعث میشود تا ۹۵ رطوبت موجود در ماده حذف گردد.

این مرحله اصطلاحا خشک کردن اولیه نامیده میشود.

آخرین گام در عملکرد فریز درایر، خشک کردن ثانویه می باشد که در آن تلاش میشود تا با افزایش درجه حرارت، پیوند یونی مولکول های آب باقی مانده در ماده شکسته شود.

در این مرحله تنها یک تا ۵ درصد ز رطوبت در ماده باقی مانده و مابقی حذف میشوند.

در نهایت به کمک گازهای بی اثر خلا از بین میرود و ماده خشک شده ساختاری متخلخل خواهد داشت.

ماده غذایی یا دارویی پس از پشت سرگذاشتن این سه مرحله در فریز درایر، ساختاری متخلل با رطوبت بسیار کم خواهد داشت.

لازم به ذکر است که متخلخل بودن ساختار این مواد شرایطی را فراهم می کند تا جذب دوباره آب در آن به آسانی صورت گیرد و رنگ و طعم و تازگی آنها نیز بدون تغییر حفظ شود.

خشک کردن مناسب یخ می تواند ۳۰٪ زمان خشک شدن را کاهش دهد.

فاز انجماد

فریز درایر چیست؟ فریز درایرها از روشهای مختلفی برای فریز کردن محصول استفاده میکنند.

انجماد میتواند در فریزر، حمام سرد یا روی یک قفسه در خشک کن فریزر انجام شود.

فریز درایر مواد را در زیر نقطه سه گانه خود فریز میکند تا اطمینان حاصل کند که تصعید به جای ذوب شدن انجام میشود.

این باعث حفظ فرم فیزیکی مواد میشود.

اگر فرآیند یخ زدن به آهستگی انجام شود، بلورهای بزرگ یخ تشکیل میشوند.

در مواد بیولوژیکی، کریستالهای بزرگ باعث شکستن دیواره سلولی شده و باعث ایجاد اختلال در فرآیند خشک شدن میگردد.

برای جلوگیری از این امر، انجماد به سرعت انجام میشود.

برای موادی که رسوب میکنند میتوان از آنیل سازی استفاده کرد.

این فرایند شامل انجماد سریع و سپس بالا بردن دمای محصول است تا رشد کریستالها امکان پذیر شود.

مرحله خشک کردن اولیه (تصعید)

مرحله دوم خشک کردن اولیه و یا همان تصعید است که ابتدا با کاهش فشار و سپس با افزایش دما، آب یخ زده در محصول تصعید میشود. پمپ خلاء سرعت این فرآیند را سرعت میبخشد. کندانسور سرد کننده یخچال فریزر سطحی را برای چسبیدن و متبلور شدن بخارآب فراهم میکند.

همچنین کندانسور از پمپ خلاء در برابر بخار آب محافظت میکند. در این مرحله حدود ۹۵٪ از آب موجود در مواد حذف میشود.

خشک کردن اولیه میتواند یک پروسه کند باشد. گرمای بیش از حد میتواند ساختار مواد را تغییر دهد.

مرحله خشک شدن ثانویه (جذب)

مرحله آخر خشک شدن ثانویه (جذب) است که طی آن مولکولهای آب با پیوند درونی با ماده حذف میشوند.

با بالا بردن درجه حرارت بالاتر از مرحله خشک کردن اولیه، پیوندها بین مواد و مولکولهای آب شکسته میشوند.

مواد در این مرحله ساختار متخلخل خود را حفظ میکنند.

پس از اتمام کار دستگاه، خلاء را میتوان با گاز بی اثر، قبل از بسته بندی مواد، شکست.

بیشتر مواد را میتوان تا رطوبت ۱-۵٪ باقیمانده خشک کرد.

مشکلاتی که باید هنگام استفاده از فریز درایر از آن جلوگیری کنید:

۱-گرم کردن محصول در دمای بیش از حد بسیار زیاد، میتواند باعث ذوب شدن یا فروپاشی محصول شود.

۲-بخار آب اضافی باعث ایجاد فشار به سطح کندانسور میشود.

۳-خفگی بخار : بخار با سرعتی سریعتر از آنچه که میتواند از طریق خروجی بخار،

بین محفظه محصول و کندانسور خارج شود،تولید میشود. این امر باعث افزایش فشار محفظه میشود.

موارد کابردی

از خشک کردن انجمادی در صنایع داروسازی و بیوتکنولوژی، ناسا، صنایع غذایی و صنعت فناوری استفاده میشود.

فواید استفاده از خشک کن انجمادی

خشک کردن انجمادی به دلیل حفظ کیفیت، به عنوان روش بهینه برای حذف آب مورد توجه قرار میگیرد.

در این روش خصوصیات محصول غذایی مانند عطر، هیدراتاسیون در مقایسه با غذاهای خشک شده

با استفاده از تکنیکهای دیگر بطور چشمگیری بالاتر است.

فرمت ماندگاری

طول عمر مفید نتیجهی پردازش مواد در درجه حرارت پایین میباشد.

در این شرایط ، واکنشهایی نظیر فعالیت آنزیمها و یا دناتوراسیون پروتئینها به حداقل میرسد.

با خشک شدن درست، محصول به درستی بسته بندی شده و در شرایط ذخیره سازی ایده آل قرار میگیرد.

آبرسانی مجدد

اگر یک محصول خشک شده به راحتی و یا کاملاً هیدراته نشود ، از کیفیت پایینتری برخوردار است.

از آنجا که محصول نهایی یخ زده متخلخل است، میتوان هیدراتاسیون مجدد کامل را در مواد غذایی ایجاد کرد.

این نشان دهنده کیفیت بیشتر محصول است و باعث می شود برای وعدههای غذایی فوری آماده باشند.

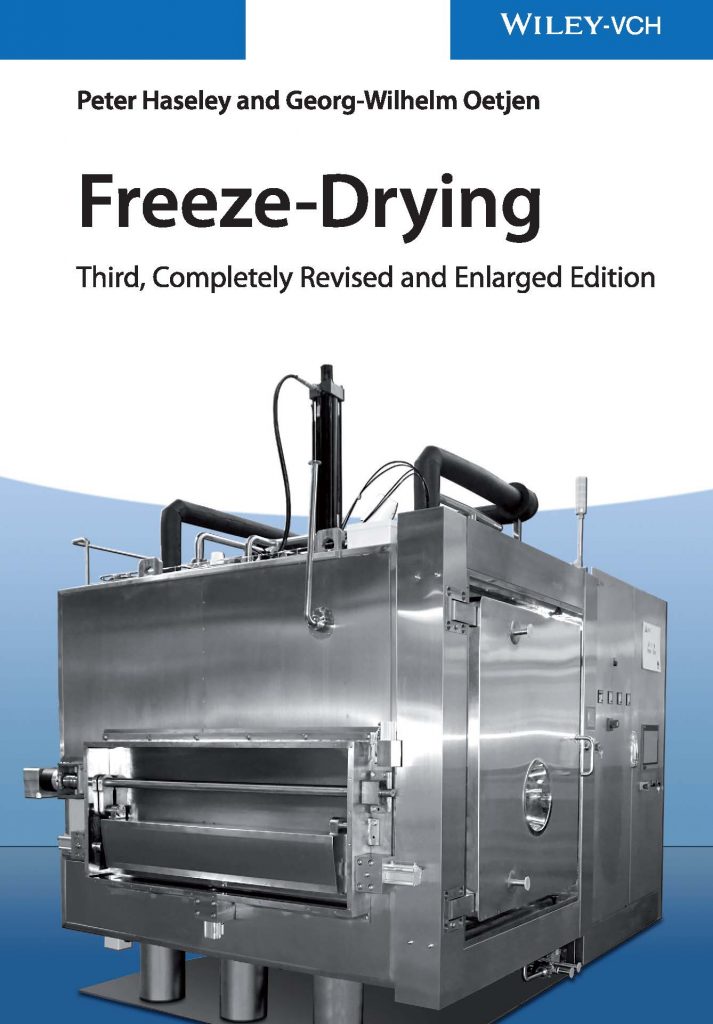

Freeze-Drying by Peter Haseley, Georg-Wilhelm Oetjen

لینک کوتاه

برچسب ها

- نظرات ارسال شده توسط شما، پس از تایید توسط مدیران سایت منتشر خواهد شد.

- نظراتی که حاوی تهمت یا افترا باشد منتشر نخواهد شد.

- نظراتی که به غیر از زبان فارسی یا غیر مرتبط با خبر باشد منتشر نخواهد شد.

ارسال نظر شما

مجموع نظرات : 0 در انتظار بررسی : 0 انتشار یافته : ۰